摘 要:某SA-192高频焊翅片管发生漏水,采用宏观观察、尺寸测量、化学成分分析、金相检验、 扫描电镜和能谱分析、硬度测试等方法对其漏水原因进行分析。结果表明:漏水的主要原因是焊接 时高频电流集中在钢管表面,输入功率大而焊接速率小,造成表面局部受热严重,出现过烧缺陷;过 烧缺陷导致钢管表面堆积大量焊渣,降低了基体材料的塑性和韧性,促使表面凹坑和孔洞的形成。

关键词:SA-192翅片管;高频焊;过烧;孔洞;漏水

中图分类号:TB31;TG115.2 文献标志码:A 文章编号:1001-4012(2023)06-0010-05

SA-192翅片管是一种高效传热元件,其传热面 积大,被广泛应用于各种锅炉受热面、压力容器等设 备中[1-2]。长期以来,焊接工艺不当引起的各类零部 件失效有很多[3-6]。及时分析缺陷产生的原因是预 防事故和提高生产效益的必要措施[7]。

某热轧厂生产的 SA-192高频焊翅片管发生 漏水事故,其规格为44.5mm×2.6mm(外径×壁 厚)。焊接翅片管的高频设备功率为400kW,频 率为300kHz。笔者采用一系列理化检验方法对 该管的漏水原因进行分析,以避免该类问题再次 发生。

1 理化检验

1.1 宏观观察

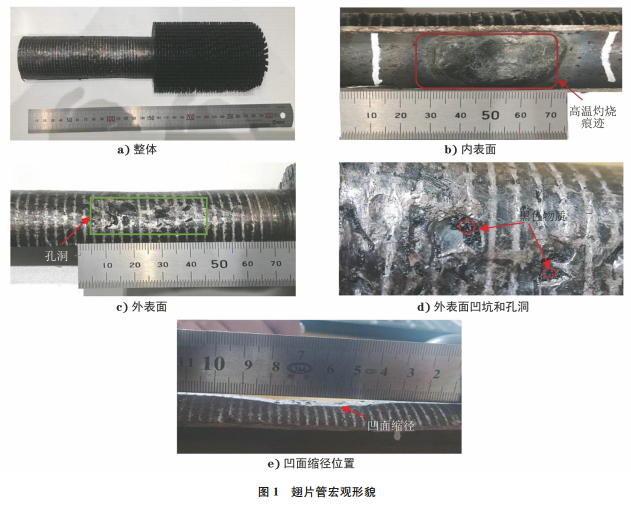

翅片管宏观形貌如图1所示。由图1可知:缺 陷管内表面有明显高温灼烧痕迹,且局部出现破损 和凸起;缺陷管外表面存在多处凹坑和孔洞,且外表 面凹坑和孔洞处的壁厚减薄,其附近有大量黑色物 质堆积。

1.2 尺寸测量

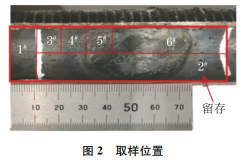

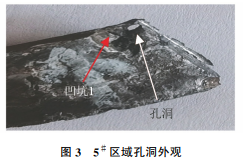

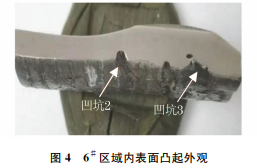

为了分析缺陷产生的原因,对缺陷管进行取样 分析,取样位置如图2所示。在取样过程中,发现 5# 区域外表面凹坑处有“针孔状”缺陷(见图3箭头 所指),该处疑似为漏水处。6# 区域内表面明显凸 起,且外表面存在多处凹坑(见图4箭头所指)。

缺陷管实测外径为44.85mm,正常区域壁厚为3.00mm,内表面凸起区域壁厚为6.86mm,高温减 薄区域壁厚为2.02mm。采用凹痕测量仪对图3和 图4中外表面的显著凹坑进行深度测量,测量结果 分别为2.088,0.715,0.612mm。

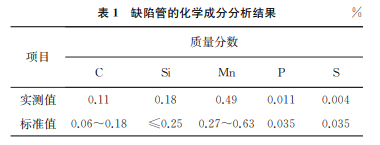

1.3 化学成分分析

采用直读光谱仪对缺陷管进行化学成分分析, 结果如表 1 所示,由表 1 可知:其化学成分符合 ASMESA192/192M—2021 《高压用无缝钢管规 范》的要求。

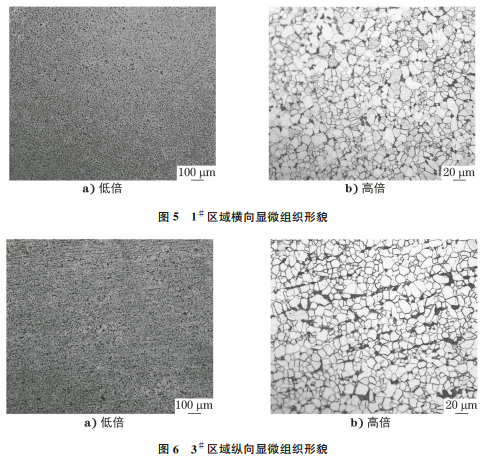

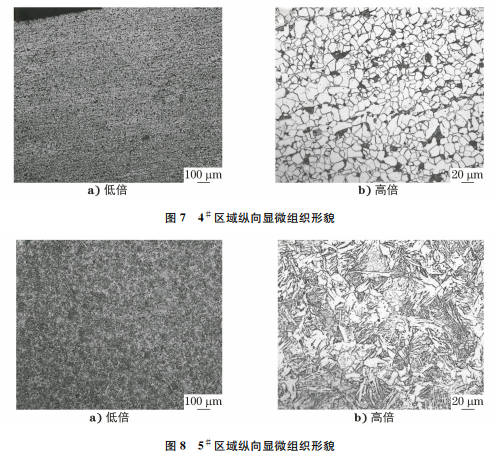

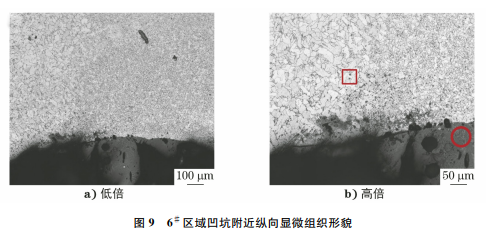

1.4 金相检验

对图2中不同取样位置的试样进行打磨、抛光, 再用体积分数为4%的硝酸乙醇溶液腐蚀,将其置 于光学显微镜下观察,结果如图 5~9 所示。由 图5~7可知,1# ,3# 和4# 区域的组织为铁素体+ 珠光体,晶粒度均为11级。由图8可知,5# 区域的 组织为魏氏体,晶粒度为9级,该组织主要是由过热的低碳钢在较大的冷却速率下形成的。由图9可 知,6# 区域凹坑附近的组织变化明显,由晶粒粗大 的魏氏体向晶粒细小的铁素体及珠光体转变。此 外,凹坑附近存在较多的黑色规则圆形物质,且凹坑 表面覆盖了一层灰色物质。

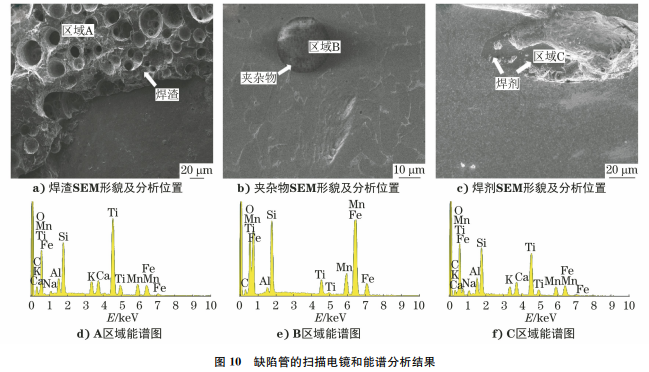

1.5 扫描电镜(SEM)和能谱分析

采用扫描电镜对图1d)中圆圈标记区域进行 扫描电镜和能谱分析,各分析位置和能谱图如图 10所示。由图10可知:缺陷管外表面凹坑处的黑 色蜂窝状物质含有Ti、Si、Na、K、Ca等元素,进而可以判断出黑色物质为焊渣的堆积,其主要成分为 TiO2。

对图9b)中方框标记处进行SEM 和能谱分析, 形貌如图10b)所示,能谱图如图10e)所示。由图 10e)可知,凹坑附近的规则圆形物质主要成分为 FeO,判断其为D类夹杂物,这种夹杂物会使金属产 生热脆性[8]。对图9b)中圆圈标记处进行SEM 和 能谱分析,形貌如图10c)所示,能谱图如图10f)所 示。由图10f)可知,凹坑表面覆盖的灰色物质为焊 接时残留的焊剂。

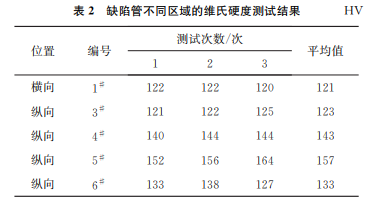

1.6 硬度测试

采用万能硬度计对图2中1# 区域进行横向硬 度测试,对3# ,4# ,5# ,6# 区域进行纵向硬度测试, 缺陷管不同区域的维氏硬度测试结果如表2所示, 由表2可以看出:3# 区域到5# 区域的维氏硬度呈 增大趋势,5# 区域到6# 区域的维氏硬度呈下降 趋势。

2 综合分析

缺陷管正常区域的化学成分、显微组织及硬度 符合 ASMESA192/192M—2021的要求。

由宏观观察和尺寸测量结果可知:缺陷管内表 面存在凸起的流线状缺陷,产生原因为轧管工艺不 当;缺陷管外表面缩径为制管完成后产生的,这是因 为钢管终轧温度低于900℃,不会产生局部的高温 熔融。

由金相检验和硬度测试结果可知:内表面凸起 区域不存在潜在的金属变形流线,但在焊接高温区 域存在过热的魏氏体,且从正常区到高温区,硬度呈 增大趋势。由能谱分析结果可知,缺陷管外表面凹 坑和孔洞处存在堆积的焊渣,且在高温向正常区域 过渡的凹坑附近,有氧化物夹杂和残留的焊剂。

3 结论及建议

缺陷管漏水的主要原因为:焊接时的高频电流 集中在钢管表面,输入功率大而焊接速率小,造成表 面局部受热严重,出现过烧缺陷。过烧缺陷导致钢 管外表面产生大量堆积的焊渣,这些焊渣与钢管基 体材料的热膨胀系数相差很大,会使材料产生很大 的内应力[9],降低了外表面的塑性和韧性,进而促使 表面凹坑和孔洞的形成[10]。

建议焊接时选用合适的焊接工艺参数,减小输 入功率,提高焊接速率,避免产生过烧现象;同时也 可采用焊前预热及焊后保温的方式,使表面温度缓 慢降低。

参考文献:

[1] 胡文进,李良雄,刘斌,等.SA-213Super304H 材质 螺旋翅片管高频焊工艺研究[J].焊接技术,2020,49 (9):84-87.

[2] 刘开绪.提高高频螺旋翅片管焊接合格率的途径及节 能措施[J].焊管,2006,29(3):72-75,80.

[3] 张鸿武,冯楠楠,陈阳.锅炉高温过热器管失效分析 [J].中国铸造装备与技术,2021,56(3):69-72.

[4] 刘宝林,郑准备,郭松涛,等.300MW 机组回转式空 气预热器仓格板开裂原因分析[J].理化检验(物理分 册),2016,52(2):128-132.

[5] 石仁强,王舒涛,杨超,等.电厂锅炉过热器失效统计 与分析[J].焊接技术,2019,48(9):136-139.

[6] 马小明,廖清常,王业斌,等.甲酸钠尾气吸收塔失效 分析[J].理化检验(物理分册),2009,45(6):379- 382.

[7] 郭丹,彭章华,张维科,等.某自备电厂锅炉水冷壁管 穿孔原因[J].理化检验(物理分册),2021,57(3):73- 77.

[8] 龚桂仙.钢铁产品缺陷与失效实例分析图谱[M].北 京:冶金工业出版社,2012.

[9] 赵志农.腐蚀失效分析案例[M].北京:化学工业出版 社,2009.

[10] 肖超情.锅炉水冷壁管焊接缺陷的成因及解决办法 [J].石油化工建设,2012,34(6):79-81.

<文章来源(pp:10-14)>